Wie wir unser Eis herstellen

Ben & Jerry’s ist für seine köstlichen Eissorten bekannt. Aber weißt du auch, wie genau wir unser Eis machen?

Ben & Jerry’s ist für seine köstlichen Eissorten bekannt. Aber weißt du auch, wie genau wir unser Eis machen?

Am Anfang stehen die Kühe, die auf den lokalen Bauernhöfen leben, von denen wir die Rohmilch für unsere Molkerei beziehen. In der Molkerei wird die Milch in dicke Sahne und entrahmte Kondensmilch verarbeitet und dann mit Lastwagen in unsere Eiscreme-Fabriken gebracht.

Für den Inhalt und/oder die Funktionalität dieser Seite müssen Cookies akzeptiert werden.

Wenn die Lastwagen in der Fabrik ankommen, werden Milch und Sahne in vier 23.000 Liter fassende Silos gepumpt und bei 2 Grad Celsius gelagert, bis sie zu leckerem Eis verarbeitet werden.

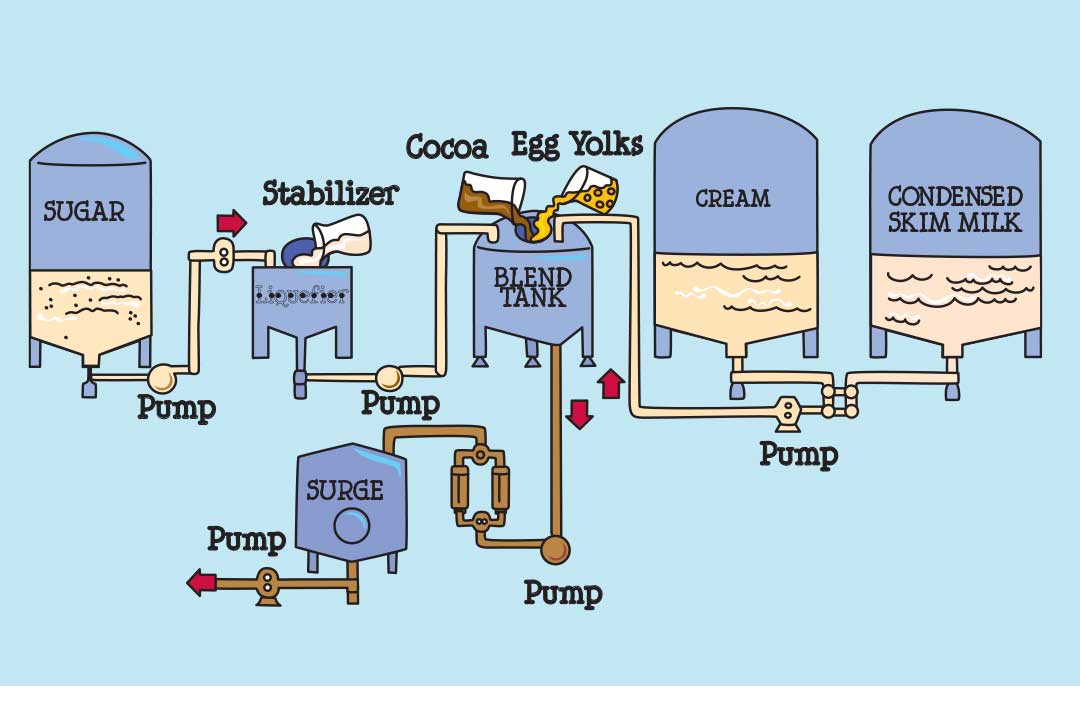

Die richtige und köstlichste Mischung herzustellen ist vielleicht der wichtigste Schritt in der gesamten Herstellung der Eiscreme. Eine sehr kompetente und erfahrene Person, die wir den Mix Master nennen, führt das Mischverfahren am Mischtank durch – unserem fast 4.000 Liter fassenden Mega-Mixer.

Das Mischen einer Ladung Eiscreme beginnt mit Schlagsahne, entrahmter Kondensmilch und flüssigem Rohrzucker. Zu diesen Grundzutaten fügt der Mix Master dann Eigelb, Kakaopulver für unsere Schokosorten und natürliche Stabilisatoren hinzu, die einen Hitzeschock und die Entstehung von Eiskristallen verhindern.

Alle Zutaten werden 6 bis 8 Minuten lang vermischt, bis entweder ein Süße-Sahne-Mix oder ein Schokoladen-Mix entsteht.

Die fertige Ladung wird dann durch eins von zwei Sieben in den Ausgleichstank befördert. Im Ausgleichstank wird die Mischung gelagert, bis sie bereit zur Pasteurisierung ist.

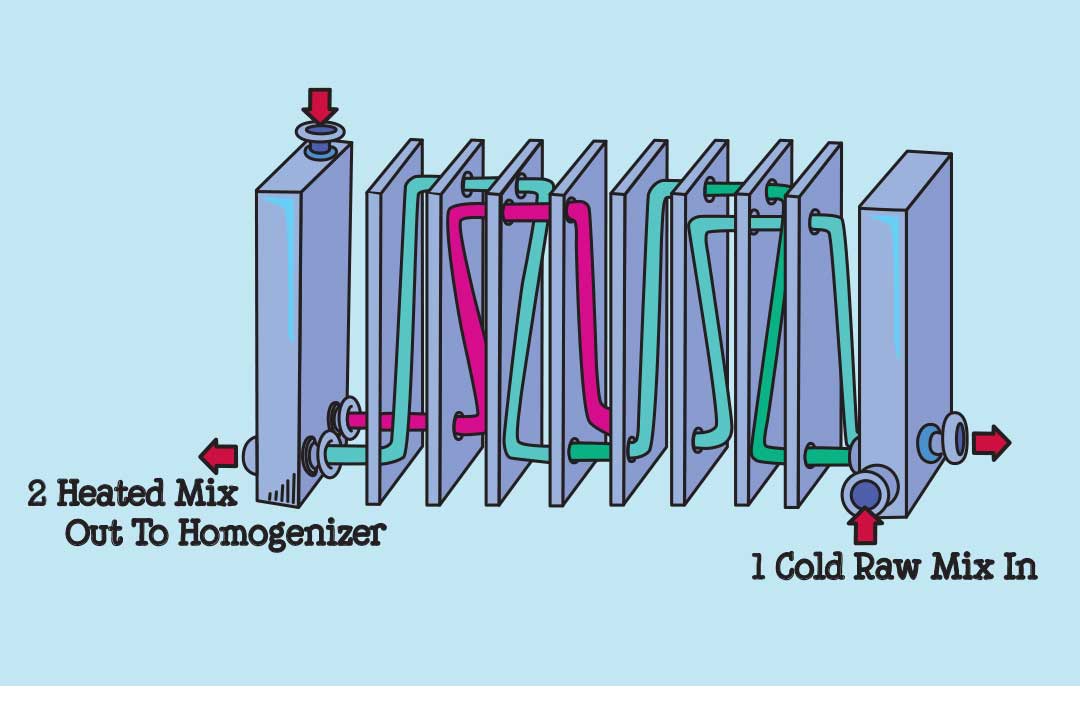

Nachdem die Eiscreme-Mischung vermengt wurde, wird sie pasteurisiert und homogenisiert. Bei der Pasteurisierung wird die Mischung erhitzt, um Bakterien abzutöten. Die Pasteurisierungsanlage besteht aus mehreren sehr dünnen Edelstahlplatten. Heißes Wasser (83 Grad) fließt auf der einen Seite dieser Platten, während die 2 Grad kalte Mischung entlang der anderen Seite der Platten gepumpt wird. Die Platten leiten die Wärme des heißen Wassers weiter, sodass der kalte Mix auf 82 Grad erwärmt wird.

Bevor die Mischung abkühlen kann, wird sie in die Homogenisierungsanlage geleitet. Dort wird die Mischung unter Hochdruck (ca. 900 kg pro 6 Quadratzentimeter) durch eine sehr kleine Öffnung gepresst. Dabei werden die Fettpartikel aus der Sahne so fein aufgeteilt und emulgiert, dass sie sich nicht von der restlichen Mischung absetzen. Die Homogenisierungsanlage funktioniert wie eine Kolbenpumpe: Bei der Abwärtsbewegung wird die Mischung in einen Zylinder gezogen und bei der Aufwärtsbewegung mit Hochdruck hinausgepresst.

Die abgekühlte Mischung wird dann in den Lagerraum gepumpt (ein auf 2 Grad Celsius abgekühlter Raum mit sechs ca. 20.000 Liter fassenden Behältern), wo sie 4 bis 8 Stunden lang bleibt, bis sich alle Zutaten vermischt haben (so ähnlich, wie man eine Sauce köcheln und einen Wein atmen lässt – Gutes braucht seine Zeit!).

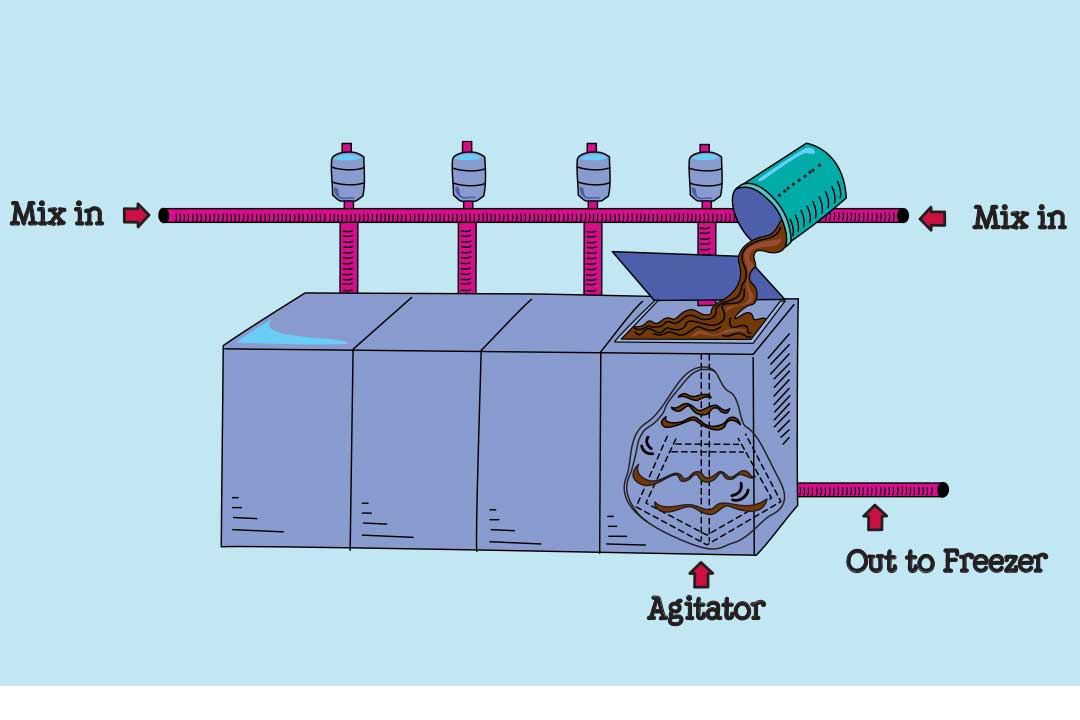

Warum das Eis von Ben & Jerry’s Eis so gut ist, lässt sich mit nur einem Wort erklären: Geschmack. Wir nehmen unsere Sorten – und unsere Flavor-Techniken! – sehr, sehr ernst. Die Leute, die an den Flavor-Bottichen arbeiten, sind Expert:innen in der feinen Kunst des Abschmeckens, und nur die besten Zutaten gelangen hier in unseren Eiscreme-Mix.

Doch zurück zum Herstellungsprozess: Sobald die Mischung ausreichend durchzogen ist, wird sie aus dem Lagerraum in die aus Edelstahl gefertigten, knapp 2.000 Liter haltenden Flavor-Bottiche gepumpt. Hier wird die Grundmischung dann durch unsere Expert:innen aufgepeppt: zum Beispiel mit Fruchtextrakten, Vanille oder Bananenpüree – und manchmal findet sogar ein Likörchen seinen Weg in den Flavor-Bottich.

Sobald die gewünschte Anzahl von Flavor-Stoffen hinzugefügt wurde, wird die Mischung in den Tiefkühler gepumpt. Die Tiefkühler in unserer Anlage in Waterbury verwenden zum Beispiel flüssiges Ammoniak als Kühlmittel (4 Grad unter null) und können mehr als 2.500 Liter pro Stunde einfrieren.

Die Mischung wird dazu durch einen langen, eiskalten Zylinder gepumpt, der auch das Fass genannt wird. Während die Mischung an den Fasswänden festfriert, wird sie von rotierenden Klingen abgeschabt. Sobald sie das vordere Fassende erreicht, ist waschechte Eiscreme daraus geworden!

Die Mischung gelangt mit 2 Grad Celsius in den Tiefkühler und kommt mit -5 Grad wieder heraus – exakt genau die Temperatur und Textur, die ein servierfertiges, zartschmelzendes Eis haben sollte.

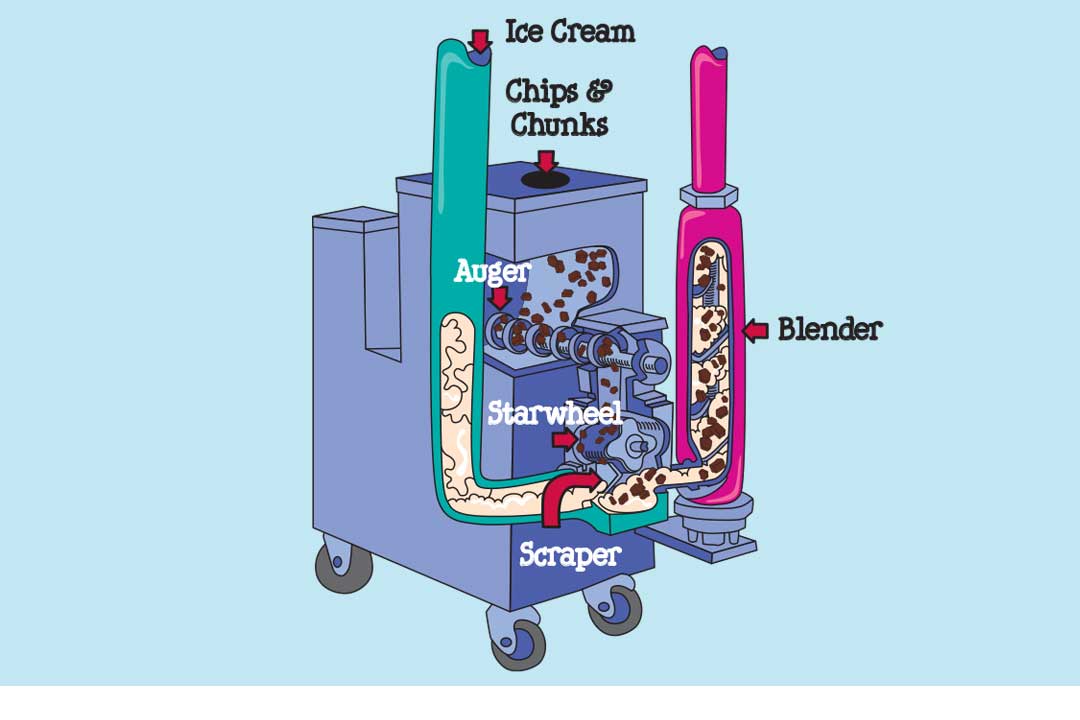

Nachdem die Mischung auf cremige -5 Grad abgekühlt worden ist, kann sie zwei Wege gehen: Wenn es sich um simples Vanille- oder Schoko-Eis handelt, wird die Eiscreme direkt in die Abfüllmaschine gepumpt. Doch wenn noch Chunks hineinkommen sollen, fährt die Eiscreme eine Runde durch den Chunk Feeder.

Bevor es Ben & Jerry’s gab, wurden maximal Obststücke zu einer Eiscreme-Mischung hinzugefügt. Deshalb heißt die Maschine, die unsere Eiscreme-Sorten „bestückt“, eigentlich „Obstzuführer“. Weil wir aber so viele verschiedene, knackige Chunks in unseren Zuführer tun, und wir ihn mit Unmengen von Keksteig und Schoko-Stückchen, mit Brownies und Cookies, mit Mini-Brezeln, Nüssen und manchmal doch auch wieder Obst füttern, haben wir ihn liebevoll umbenannt.

Um es einfach auszudrücken: Der Chunk Feeder füttert unsere Eiscreme mit Chunks. Die Chunks werden oben auf dem Chunk Feeder in einen Trichter eingefüllt und kommen unten über eine Förderschnecke in regelmäßigen Abständen auf ein Spornrad. Während sich das Spornrad dreht, drückt es die Stücke in die Eiscreme, die durch den Chunk Feeder fließt. Die bechunkte Eiscreme wird schließlich durch einen speziellen Mischaufsatz geführt, der die Chunks noch einmal mit der Eiscreme vermischt und somit für eine gleichmäßige Verteilung der Chunks sorgt.

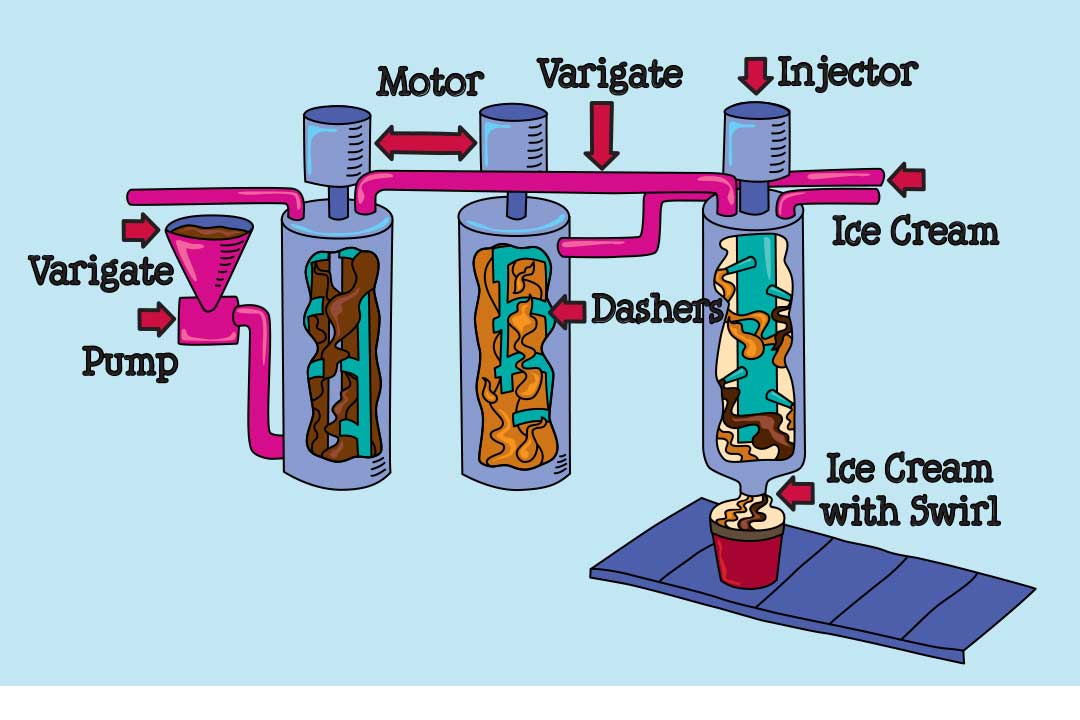

Habt ihr euch schonmal gewundert, wie wir unsere reichhaltigen Swirls so ordentlich durch den gesamten Eisbecher ziehen? Das gehobene Wort für „Swirl“ ist „Panaschierung“ – und egal, ob wir Fondant, Karamell, Erdnussbutter, Marshmallow oder Obst panaschieren, wir nehmen nur das Beste vom Besten. Aber ohne ein ausgezeichnetes Panaschierleitungssystem könnten unsere leckeren Swirls niemals so ausgenommen swirlig unsere Pints verfeinern.

Zum Glück haben wir das beste Panaschierleitungssystem, das es gibt!

Und so funktioniert es:

• Panaschierungen passieren zunächst den Schabewärmetauscher, der ihre Temperatur so weit abkühlt, dass sie nicht verklumpen können (Katastrophe!).

• Die perfekt gekühlten Panaschierungen werden durch den Panaschierer geleitet, der sie in die Eiscreme hineinspritzt (was einfach super ist, wenn es klappt, und eine große Sauerei, wenn es nicht klappt).

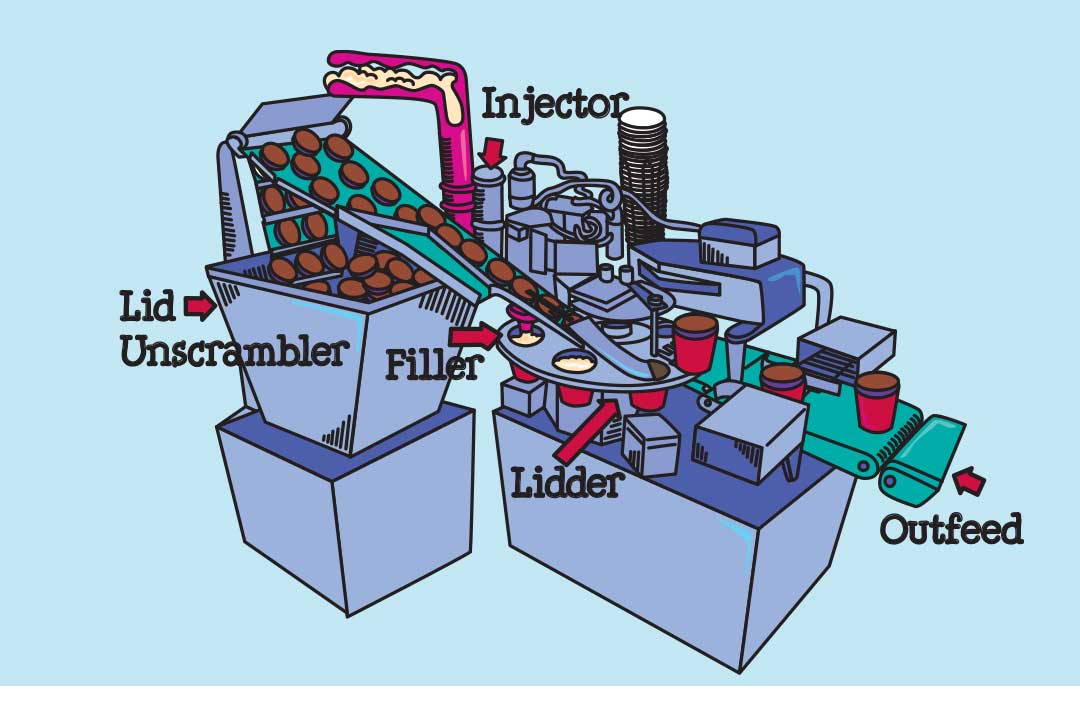

Nachdem die Chunks und Swirls hinzugefügt worden sind, kann das Eis in die Behälter gefüllt werden. Das wird durch eine fantastische Maschine erledigt: den automatischen Füller.

Der automatische Füller kann nicht nur 120 Becher pro Minute befüllen, sondern positioniert auch die Becher perfekt in zwei parallele Reihen, damit der Füllkopf sie auffüllen kann.

Außerdem schiebt der Füller die befüllten Eisbecher zum Verdeckler, der sie richtig positioniert, um ihnen dann Deckel aufzusetzen.

Zum Schluss befreit eine raffinierte Hebevorrichtung die Becher aus dem Verdeckler und schiebt sie mittels eines kleinen Hebearms weiter auf ein Förderband und zur nächsten Etappe.

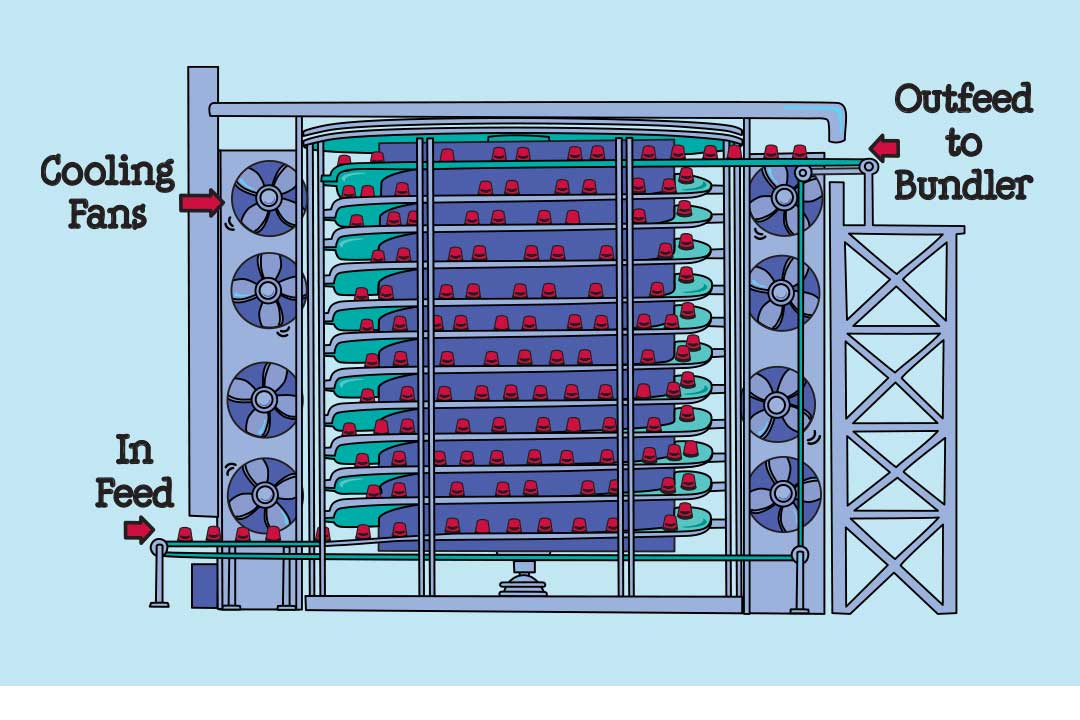

Bevor die verpackte Eiscreme gelagert oder versendet werden kann, muss sie von ihrer halb-gefrorenen Temperatur von -5 Grad auf mindestens -12 Grad in einen komplett gefrorenen Zustand abgekühlt werden. Dieses Verfahren heißt „Härten“ und es findet im Spiralenhärter statt.

Die Becher fahren auf dem Förderband aus dem Fertigungsraum hinaus und in den Spiralenhärter-Tunnel, ein zweistöckiges, korkenzieherförmiges Riesen-Transportband, das so ziemlich die coolste Sache in der ganzen Fabrik ist.

Die tatsächliche Temperatur im Spiralenhärtertunnel beträgt -1 Grad. Doch riesige Ventilatoren innerhalb des Tunnels kühlen durch ihr Gebläse die Temperatur auf -15 Grad ab. In dieser arktischen Umgebung fahren die Becher drei Stunden lang den Tunnel entlang, und wenn sie oben ankommen, sind sie von halbgefroren-servierfertig (-5 Grad) auf hartgefroren (-12 Grad) heruntergekühlt.

Für den Inhalt und/oder die Funktionalität dieser Seite müssen Cookies akzeptiert werden.

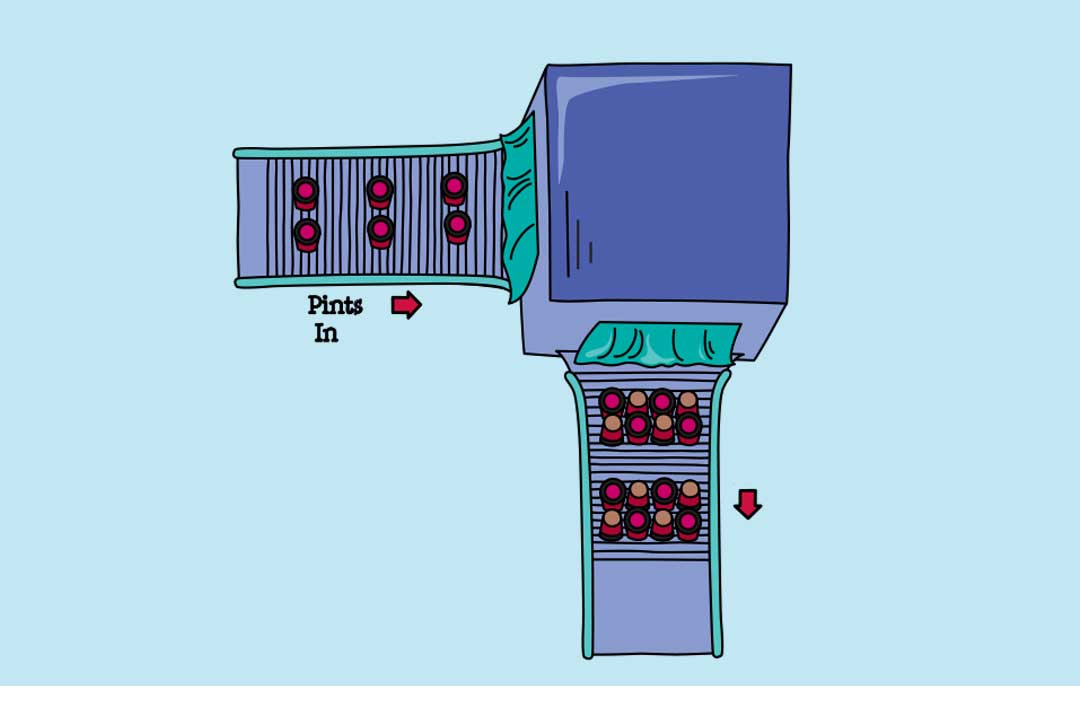

Nachdem die Becher hartgefroren wurden, werden sie zum Versand verpackt. Als erstes dreht ein Umrichter jeden zweiten Becher auf den Kopf und jemand aus dem Kühlbereich stellt sicher, dass acht Becher (zwei parallele Reihen von vier Bechern, bei denen jeder zweite auf dem Kopf steht) richtig positioniert sind, um in den Bündler hineinzugelangen. Der Bündler ist ein Hitzetunnel, der jedes Bündel von acht Bechern in Plastik einschweißt. Dieses eingeschweißte Achterpack wird „Ärmel“ genannt, und jeder Ärmel enthält knapp 4 Liter Eiscreme. Die Ärmel werden dann auf Versandpaletten geladen, die dann in unserem auf -29 Grad gekühlten Lagerhaus auf den Versand warten.

Währenddessen achten unsere Mitarbeiter:innen im Qualitätskontrolllabor ganz genau darauf, dass jede Sorte von Ben & Jerry’s unsere strengen Produktexzellenz-Standards erfüllt.

Jeder Produktionsdurchlauf von Ben & Jerry’s benötigt ihre Genehmigung. Danach erst erhalten unsere Eiscreme-Lotsen die Abfertigungsfreigabe, um unsere Produkte schnell und sicher an ihre Zielorte überall auf der Welt bringen.

Die von uns belieferten Zielorte werden jedes Jahr mehr und immer mehr!

Die Produkte von Ben & Jerry’s werden weltweit an Supermärkte und Lebensmittelgeschäfte, an Minimärkte und Büdchen, an Kioske und Spätis, an Restaurants, Kinos und andere Eiscreme-freundliche Läden geliefert. Und wenn wir von Eiscreme-freundlichen Läden sprechen, dann meinen wir natürlich auch unsere Ben & Jerry’s Scoop Shops!

Für den Inhalt und/oder die Funktionalität dieser Seite müssen Cookies akzeptiert werden.